[:lt]

Lean Manufacturing ir tradicinis gamybos organizavimas, planavimas bei valdymas

Gamybos organizavimas, planavimas ir valdymas yra sudėtingas intelektualinis uždavinys. Gamybos vadovams kasdien tenka spręsti užduotis su daugybe kintamųjų ir nežinomųjų:

- Kaip užtikrinti tikslų klientų užsakymų įvykdymą laike, kai nesi tikras ar gamyba bus laiku aprūpinta reikiamomis medžiagomis ir komponentais?

- Kaip pasiekti aukštą ir stabilią produktų kokybę, kai ją įtakoja daugybė destabilizuojančių faktorių, tokių kaip galimos operatorių klaidos, netikslumai brėžiniuose, ne visada stabili medžiagų kokybė, kintantys klientų reikalavimai ir t.t.?

- Kaip efektyviai suvaldyti tūkstančių detalių gamybos srautą, kurios apdorojamos daugybe skirtingų įrengimų, o darbą atlieka šimtai, o kartais ir tūkstančiai pačių įvairiausių specialybių, kvalifikacijos (ir motyvacijos) lygių darbuotojų?

Šį “kaip, kaip, kaip…” sąrašą galima būtų pratęsti – bet kuris gamybos vadovas nesunkiai jį išplėstų iki 10 ir daugiau klausimų.

Taigi, kokie yra atsakymai į šiuos klausimus? Įdomu tai, kad visiškai tikslūs atsakymai į tokius klausimus yra skirtingi kiekvienoje gamyboje, nes kiekviena gamyba turi tik jai vienai būdingų ypatumų ir specifikos.

Tradicinis gamybos organizavimas

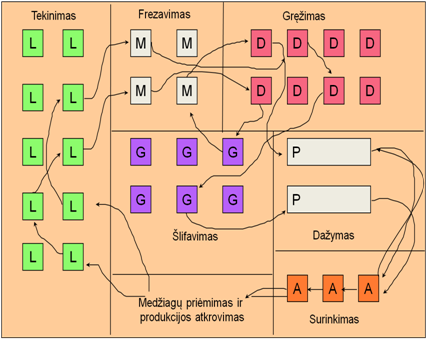

Tradicinis gamybos organizavimas remiasi eile principų, kilusių masinės gamybos laikotarpiu. Vienas populiariausių gamybos organizavimo būdų yra funkcinis įrengimų išdėstymas, kai įrengimai grupuojami pagal atliekamas funkcijas (pvz. pjovimas, frezavimas, gręžimas, apdailos operacijos, surinkimas):

Šis tradicinis gamybos organizavimas yra populiarus dėl jo paprastos logikos. Jis gana gerai veikia siauro profilio masinėje gamyboje, tačiau labai apsunkima gamybos srautų valdymą didelės produktų įvairovės bei vidutinių, mažų serijų ar vienetinėje gamyboje, o būtent tokia gamyba šiuo metu dominuoja Lietuvoje.

Viena pagrindinių problemų, kuri kyla taikant tradicinį gamybos organizavimo būdą tai, kad atskirų funkcinių gamybos padalinių vadovai savo prioritetus (lokalinius) realybėje dažnai laiko aukštesniais už bendro gamybos srauto valdymo prioritetus (globalinius). Tai ženkliai sumažina visos gamybos veikimo efektyvumą.

Lean Manufacturing požiūris į gamybos organizavimą

Lean Manufacturing sistemoje pagrindinis dėmesys sutelkiamas į gamybos srauto, kaip visumos, valdymą ir atskirų linijų ar padalinių prioritetai būna pajungti bendro srauto valdymo interesams. Kitaip sakant, globaliniai ir lokaliniai gamybos valdymo prioritetai yra surikiuojami teisinga tvarka.

Lean Manufacturing praktikoje siekiama išgryninti pagrindinius vertės kūrimo srautus ir organizuoti gamybą nuosekliai išdėstant atskirų produktų šeimos gamybinius procesus.

Nuoseklus gamybos organizavimas:

- Leidžia vienu žvilgsniu matyti visą gamybos srautą ir ženkliai supaprastina valdymą;

- Įgalina pasiekti žymiai trumpesnius gamybos laikus, nei tai leidžia padaryti tradicinis gamybos organizavimas;

- Dažnai duoda aukštesnį darbo našumą;

- Teigiamai veikia kokybę.

Tradicinis gamybos planavimas

Tradicinis gamybos planavimas siekia kuo tiksliau ir detaliau reglamentuoti gamybos procesą, t.y. nustatyti kokias detales, mazgus ir gaminius, ant kokių įrengimų, kokiu laiku, kokiu technologiniu režimu, kokie operatoriai gamins.

Turint omenyje, kad vienu metu gamybos procese gali būti gaminama tūkstančiai detalių ant keleto dešimčių įrengimų, gali dirbti keletas šimtų įvairios specializacijos ir kvalifikacijos operatorių, toks tikslus gamybos planavimas tampa labai dideliu iššūkiu.

Realybėje galioja taisyklė: kuo detalesnis ir tikslesnis planas, tuo sunkiau jo laikytis. Sudėtingose sistemose vyksta daug atsitiktinių įvykių (Merfio dėsnis), kurių, praktiškai, neįmanoma numatyti ir kurie nuolatos destabilizuoja plano vykdymą.

Net ir taikant pačias tobuliausias šiuolaikines ERP (Enterprise Resource Planning) sistemas toli gražu ne visada pavyksta pasiekti tikslaus atitikimo tarp gamybos plano ir realaus jo vykdymo.

Lean Manufacturing požiūris į gamybos planavimą

Skirtingai, nei tradicinis gamybos planavimas, Lean Manufacturing laikosi paprastos „ištraukimo“ („pull“) logikos. Ištraukimas reiškia, kad yra planuojama paskutinė gamybos srauto operacija, o vidinė gamybos srauto logistika yra organizuota tokiu būdu, kad vėlesni (esantys arčiau srauto pabaigos) procesai „ištraukia“ jiems reikiamas detales iš ankstesnių (esančių arčiau srauto pradžios) procesų.

Lean Manufacturing turi konkrečius sprendimus, kurių dėka yra realizuojamas ištraukimas. Tai kanbanai, supermarketai ir vidaus logistikos sistema.

Kanbanas (jap. signalas) yra kortelė, kurioje yra tiksliai nurodoma (standartizuojama) kaip ankstesnė darbo vieta arba sandėlis papildo vėlesnės darbo vietos sunaudotas detalių ar medžiagų atsargas.

Supermarketas yra tarpinės minimaliai būtinos (dažnai kanbanais valdomos) detalių atsargos, užtikrinančios stabilų vėlesnių procesų aprūpinimą, bet neleidžiančios atsirasti perprodukcijai.

Vidaus logistikos sistemą sudaro gamybos objektų judėjimo taisyklių ir praktikos visuma, leidžianti maksimaliai priartėti prie Just-In-Time (pačiu laiku) logistikos.

Tradicinis gamybos valdymas

Tradicinis gamybos valdymas yra orientuotas į rezultatą. Kai planuotas rezultatas pasiektas, retai domimasi, kokiu būdu tai pavyko padaryti. Jei yra grėsmė nepasiekti numatyto rezultato, gamybos vadovai daro viską, kad jį pasiekti bet kokia kaina.

Toks gamybos valdymas sukuria situaciją, kurioje galutinis rezultatas labai smarkiai priklauso nuo įvairių lygių gamybos vadovų „asmeninių vadybos sistemų“. Vadovai, kuriems pavyksta užtikrintai pasiekti rezultatą tampa „nepakeičiamais“, tačiau būna sunku suprasti kokiu būdu jie dirba. Palikęs kompanija toks vadovas su savimi išsineša ir sėkmingos veiklos receptą.

Lean Manufacturing požiūris į gamybos valdymą

Lean Manufacturing siekia, kad reikiamas rezultatas būtų pasiektas tinkamu būdu. Rezultatas siekimas bet kokia kaina yra nepriimtinas.

Lean gamybos valdymas orientuoja gamybos darbuotojus ne tik į rezultatą, bet ir į procesą. Visi pagrindiniai gamybos procesai ir darbo atlikimo būdai yra standartizuojami. Standartizavimas reiškia, kad yra surandamas pats geriausias darbo atlikimo būdas ir paverčiamas privalomu standartu. Tokiu būdu pasiekiama, kad darbas visada vyksta pačiu geriausiu metodu, nepriklausomai nuo laiko ar darbuotojų.

Fujio Cho (Toyota Motor Company valdybos pirmininkas iki 2006 metų) sakė:

„Daug kompanijų samdo talentingus darbuotojus, kurie dirbdami nesutvarkytose vadybos sistemose pasiekia vidutiniškų rezultatų. Mūsų principas yra sukuri tokią vadybos sistemą, kurioje dirbdami vidutinių gabumų žmonės užtikrintai pasiektų puikių rezultatų“.

Lean Manufacturing siekia standartizuoti ne tik operatorių, bet ir didelę dalį vadovų (ypač žemesnių grandžių) darbo. Tradicinėse įmonėse gamybos meistrai valdo savo padalinius pagal kitiems sunkiai suvokiamus principus, kasdien „gesina gaisrus“. Lean sistemoje šios grandies vadovų darbo dienos didelė dalis yra standartizuota, t.y. yra aiškiai nustatyta kokiu metu, kokius veiksmus jie turi atlikti. Tokia praktika laidžia šiems mestrams pasiekti garantuotą rezultatą, naudojant mažiau energijos ir nepatiriant streso.[:]